- Home

- Hochschule

-

Studium

- Studienangebote

-

Beratung

- Studienorientierung

- Zentrale Studienberatung

- Studienfachberatung

- Psychosoziale Beratung

- Studienfinanzierungsberatung und Stipendien

- Schreibberatung

- Studieren mit beruflicher Qualifikation

- Studieren mit ausländischen Zeugnissen

- Studieren mit Handicap

- Studieren mit Familie

- Informationen für Schulen

- Auslandsaufenthalt

-

Bewerbung

- Auswahlgrenzen und Vergabeverfahren (NC)

- Bewerbungsportal

- Bewerbung Schritt für Schritt: Von der Bewerbung bis zur Einschreibung

- Bewerbung für ein höheres Fachsemester

- Bewerbung mit beruflicher Qualifikation

- Gasthörerschaft und Zweithörerschaft

- Kontakt Studierendenservice

- Losverfahren

- Promotion

- Sonderanträge

- Studiengang wählen

- Wer kann an der HSBI studieren?

- Studienstart

-

Studium organisieren

- Studierendenservice

- Abschlussunterlagen

- Anerkennung von Leistungen

- Anträge einreichen

- Beurlaubung

- CampusCard

- Einreichung schriftliche Arbeiten

- Exmatrikulation

- IT-Services

- Online-Serviceportale (LSF/CAT)

- Prüfungsangelegenheiten: Ordnungen, Modulhandbücher

- Rücktritt von einer Modulprüfung

- Rückmeldung

- Semesterbeitrag

- Semesterticket (Studi-Deutschlandticket)

- Semester- und Vorlesungszeiten

- Studienbezogene Auslandserfahrung

- Studiengebühren

- Vorlesungsverzeichnis

- Rund ums Studium

- Fachbereiche

- Forschung

- Transfer

- Weiterbildung

- Internationales

- Karriere an der HSBI

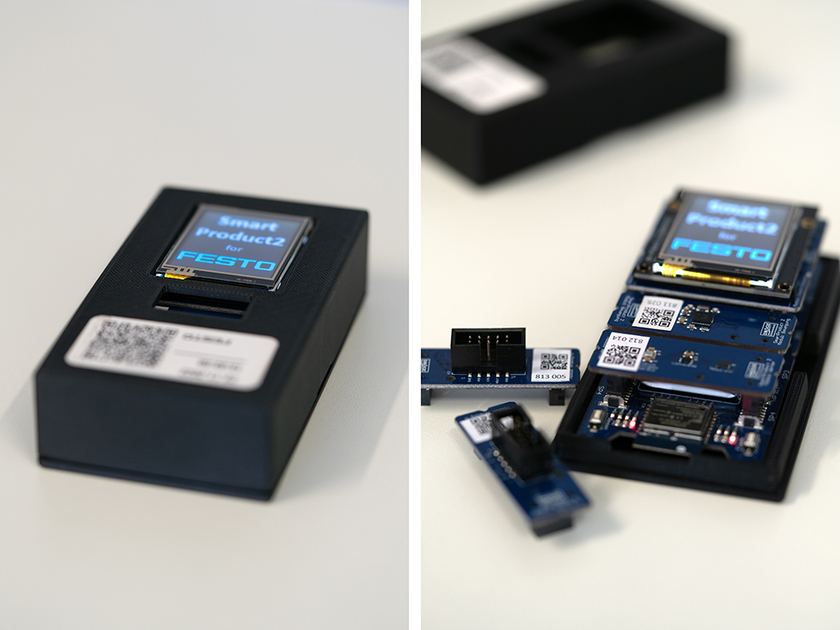

Intelligentes Werkstück

In der IoT-Factory wird ein intelligentes Werkstück gefertigt. Bereits früh im Produktionsprozess wird das Werkstück eingeschaltet und durch den integrierten Akku mit Energie versorgt. So können Sensordaten direkt vom Werkstück während der Produktion erfasst werden und ergänzen somit das Gesamtbild der erfassten Daten.

Im Produktionsprozess durchlaufen die Komponenten eine Vielzahl an Stationen bis schlussendlich das fertige Produkt entstanden ist. Begonnen wird mit der Auslagerung einer Unterschale des Gehäuses. An der ersten Roboterstation (RASS1) wird auf das Produkt mit seinem Herzstück, einer Hauptplatine mit dem darauf verbauten ESP8266, ausgestattet. An diesem Punkt wird das Werkstück bereits eingeschaltet und ist wenige Sekunden später über das interne Netzwerk erreichbar. Das aufgesetzte Display ist hotplug-fähig, wodurch es bereits nach kurzer Zeit das erste Bild anzeigen kann und auf Touch-Eingaben reagiert.

Nach jeder Roboterstation befindet sich mindestens ein Modul, in dem Qualitätstests durchgeführt werden. Nach der ersten Roboterstation werden beispielsweise mit mehreren analogen Sensoren die korrekte Befestigung des Displays an der Hauptplatine getestet.

Nach der zweiten Roboterstation (RASS2), an der das Werkstück mit seinen Sensormodulen versehen wird, werden die Module über eine Kameraprüfung validiert und Fehlbestückungen ausgeschlossen. Die dritte Roboterstation (RASS3) befestigt die Oberschale des Gehäuses.

Technisch gesehen ist das Produkt damit fertiggestellt. Nach dieser Station wird jedoch noch ein Funktionstest der verschiedenen Komponenten über die Netzwerkschnittstelle durchgeführt. Dazu gehört u.a. der Test des Touch-Displays mit einem Fingermanipulator und der Test auf korrekte Datenübertragung von den Sensoren.

Zuletzt wird das Produkt mit einem eindeutigen Etikett versehen, sodass es auch später identifiziert werden kann.